Wie Unternehmen mit gezielten Investitionen in Maschinenpark, Digitalisierung und Nachhaltigkeit ihre Prozesse optimieren

Die effiziente Produktion ist längst ein zentraler Erfolgsfaktor für jedes Unternehmen, das seine Wettbewerbsfähigkeit langfristig sichern will. Doch steigende Anforderungen an Nachhaltigkeit, Produktivität und Qualität erfordern neue Wege. Nachhaltige Alternativen zu herkömmlichen Produktionsmethoden werden dabei immer wichtiger und bieten eine Lösung für Unternehmen, die effizient und umweltfreundlich produzieren möchten. Besonders kleine und mittelständische Betriebe stehen vor der Herausforderung, mit begrenzten Ressourcen ihre Fertigung zu modernisieren und gleichzeitig Umweltauflagen zu erfüllen.

Genau hier setzen europäische und nationale Förderprogramme an: Sie ermöglichen gezielte Investitionen in Maschinen, Automatisierung und Digitalisierung – und schaffen so die Basis für moderne Produktionsprozesse mit höherer Effizienz, geringerer Umweltbelastung und mehr Sicherheit im Betrieb. Im Vergleich zu traditionellen Ansätzen bieten moderne, nachhaltige Produktionsmethoden deutliche Vorteile, da sie nicht nur Ressourcen schonen, sondern auch als nachhaltige Lösung für die effiziente Produktion dienen.

Förderung als Schlüssel zur effizienten Produktion

Die Nutzung öffentlicher Förderprogramme hat für Unternehmen eine enorme Bedeutung. Denn über Programme wie PIUS-Invest oder EFRE erhalten Betriebe finanzielle Unterstützung für Investitionen, die dem Klima, der Qualität und dem wirtschaftlichen Erfolg gleichermaßen dienen. Diese Förderprogramme decken verschiedene Bereiche der Produktion ab, sodass Unternehmen gezielt in ihrem jeweiligen Bereich profitieren können.

Förderfähig sind unter anderem:

- Neuanschaffungen von Maschinen und Werkzeugen zur Optimierung des Maschinenparks

- Spezielle Vorrichtungen zur Automatisierung und Effizienzsteigerung im Produktionsbereich

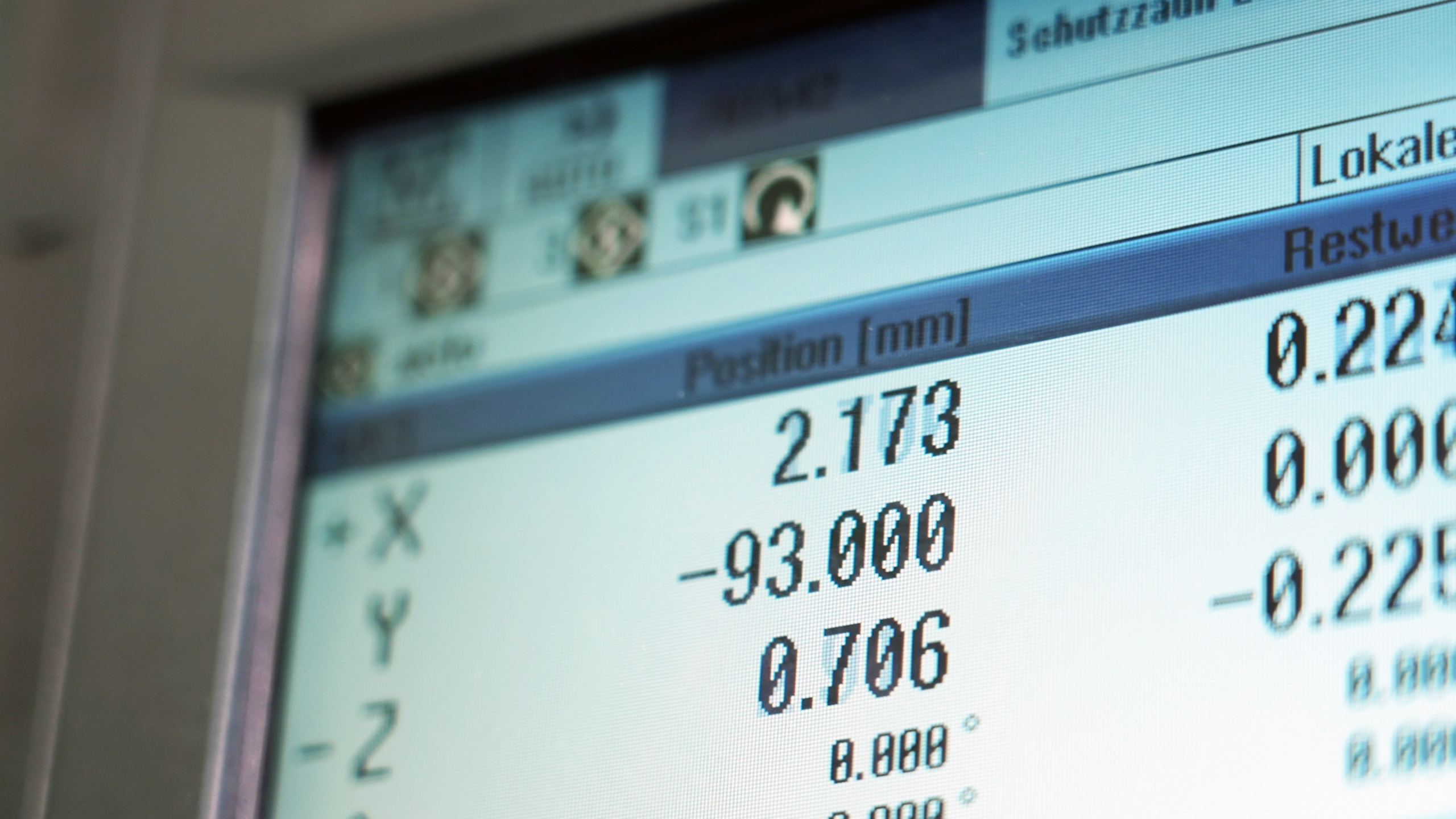

- Digitalisierungslösungen, die den gesamten Produktionsprozess effizienter und transparenter machen

- Aktualisierungen bestehender Anlagen zur Reduzierung von Emissionen und Energieverbrauch

- Maßnahmen zur Verbesserung der Organisationsstruktur und zur nachhaltigen Nutzung von Ressourcen

Klimaziele und Maßnahmen der EU: Der politische Rahmen für Innovation und Nachhaltigkeit

Die Europäische Union setzt mit ambitionierten Klimazielen und gezielten Maßnahmen einen klaren Rahmen für Innovation und Nachhaltigkeit in der Produktion. Im Zentrum steht die Reduzierung von Treibhausgasemissionen und der effiziente Einsatz von Ressourcen – ein Ziel, das Unternehmen in Deutschland und ganz Europa vor neue Herausforderungen, aber auch große Chancen stellt.

Ein wesentlicher Teil dieser Strategie ist die Förderung von Investitionen in den Maschinenpark und die Produktionsprozesse. Durch die gezielte Modernisierung und den Einsatz neuer, energieeffizienter Maschinen können Unternehmen nicht nur ihre Produktivität steigern, sondern auch die Qualität ihrer Güter verbessern und die Sicherheit am Arbeitsplatz erhöhen. Die Bedeutung solcher Investitionen zeigt sich besonders in der nachhaltigen Nutzung von Ressourcen und der Reduzierung von Emissionen – zentrale Aspekte, um die Wettbewerbsfähigkeit am Markt langfristig zu sichern.

Die EU unterstützt Unternehmen dabei mit einer Vielzahl von Programmen und Vereinbarungen, die speziell auf die Bedürfnisse der Industrie zugeschnitten sind. So werden beispielsweise Investitionen in innovative Technologien, die Optimierung von Produktionsabläufen und die Nutzung erneuerbarer Energien gefördert. Programme wie PIUS bieten praxisnahe Lösungen und Schulungen, um die Energieeffizienz zu steigern und die Umweltbilanz zu verbessern. Unternehmen profitieren dabei nicht nur von finanzieller Unterstützung, sondern auch von einem breiten Informationsangebot und Best-Practice-Beispielen, die auf den entsprechenden Websites und Plattformen der EU und nationaler Stellen zur Verfügung stehen.

Ein Blick auf die Liste erfolgreicher Unternehmen in Deutschland zeigt, wie wirkungsvoll diese Maßnahmen sein können: Zahlreiche Betriebe haben durch gezielte Investitionen in ihren Maschinenpark und die Nutzung von Förderprogrammen ihre Produktionskapazitäten erweitert, die Qualität ihrer Produkte gesteigert und ihre Umweltziele erreicht. Die kontinuierliche Aktualisierung der Fertigung und die Integration digitaler Werkzeuge sind dabei entscheidende Faktoren für nachhaltigen Erfolg.

Wer als Unternehmen heute auf Innovation und Nachhaltigkeit setzt, profitiert nicht nur von einer verbesserten Umweltbilanz, sondern stärkt auch seine Position im Wettbewerb. Die Nutzung von Förderprogrammen, die Teilnahme an Schulungen und der gezielte Einsatz moderner Maschinen und Technologien sind der Schlüssel, um die Herausforderungen der Zukunft zu meistern und die eigenen Produktionsprozesse auf ein neues Niveau zu heben.

Weitere Informationen, eine Übersicht über aktuelle Programme und eine Liste erfolgreicher Praxisbeispiele finden Sie auf den Websites der EU-Kommission und nationaler Förderstellen. Dort erhalten Sie auch Einblick in konkrete Lösungen und können gezielt nach passenden Fördermöglichkeiten für Ihr Unternehmen suchen.

Praxisbeispiel: Ross Feinmechanik zeigt, wie es geht

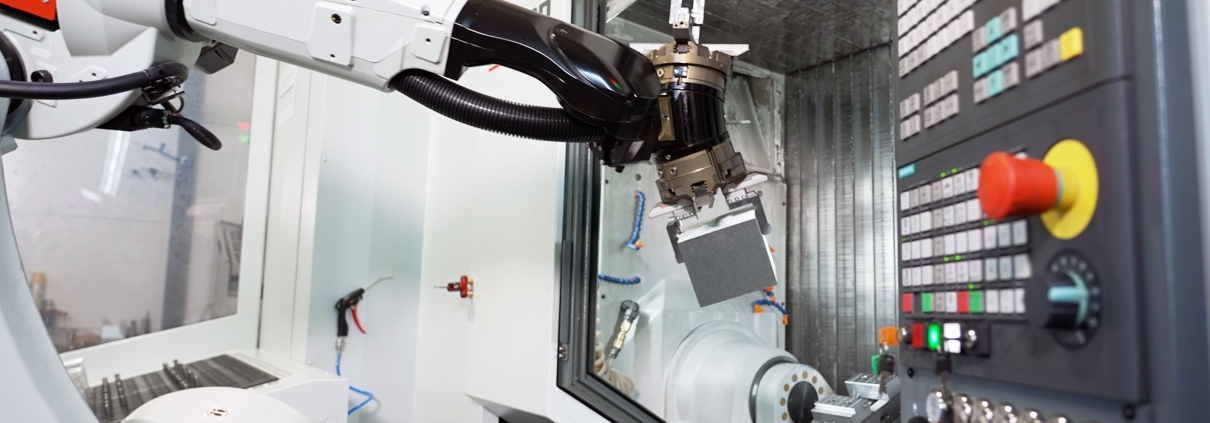

Ein gutes Beispiel für die erfolgreiche Umsetzung von Effizienzmaßnahmen ist die Ross Feinmechanik GmbH aus Lautertal. Das traditionsreiche Unternehmen mit über 75 Jahren Erfahrung in der Fertigung hochwertiger Güter hat zwischen August 2022 und September 2024 gezielt in die Automatisierung und Modernisierung seines Maschinenparks investiert, insbesondere durch die Anschaffung neuer Maschinen.

Der Name Ross steht für Fortschritt und Effizienz

Im Rahmen des Projekts „Schneller und effizienter mit Rossbotik“ (offizieller Name des Projekts gemäß den Vorgaben des Förderprogramms, dessen Namen PIUS-Invest-Programm ist) wurden rund 370.000 Euro in die Nutzung modernster Robotertechnik, energieeffiziente Bearbeitungszentren, digitale Plantafeln und infrastrukturelle Umbauten investiert.

Mithilfe der Förderung durch das PIUS-Invest-Programm des Landes Hessen in Höhe von etwa 90.000 Euro konnte das Unternehmen zentrale Maßnahmen umsetzen, um sowohl Produktivität als auch Qualität der Fertigung zu steigern.

Die wichtigsten Vorteile auf einen Blick:

- Reduzierung des CO₂-Ausstoßes durch den Einsatz energieeffizienter Maschinen

- 24/7-Betrieb ohne Personalbindung durch automatisierte Maschinenbestückung

- Deutliche Entlastung der Mitarbeitenden, insbesondere durch Wegfall monotoner Arbeiten

- Verbesserte Auslastung und Nutzung von Betriebsmitteln

- Erhöhung der Sicherheit durch präzise, verlässliche Automatisierung

- Langfristige Sicherung der Wettbewerbsfähigkeit durch optimierte Prozesse und Digitalisierung

Durch die gezielte Auswahl der richtigen Technologien und die Vereinbarung klarer Projektziele mit den Förderstellen konnte Ross Feinmechanik einen großen Teil seines Maschinenparks auf den neuesten Stand bringen – ein entscheidender Schritt für die Zukunft.

Einblick in die Umsetzung: Kombination aus Technik, Struktur und Information

Die Umsetzung des Förderprojekts erfolgte strukturiert und im engen Rahmen der förderfähigen Richtlinien. Die Auswahl der Komponenten basierte auf einer sorgfältigen Analyse der bestehenden Prozesse und dem klaren Ziel, die Produktion effizienter und nachhaltiger zu gestalten.

Dabei wurden nicht nur neue Maschinen angeschafft, sondern auch Form und Ablauf der Produktionsorganisation optimiert – etwa durch die Einführung digitaler Informationssysteme und eine gezielte Schulung des Personals im Umgang mit den neuen Werkzeugen.

Diese umfassende Aktualisierung führt zu einem nachhaltigen Stand technischer und organisatorischer Exzellenz – mit konkreten Vorteilen für Kundenzufriedenheit, Liefertreue und Innovationsfähigkeit.

So gelingt auch Ihrem Unternehmen der Einstieg

Wenn Sie als Unternehmen Ihre Prozesse modernisieren, Ressourcen sparen und CO₂ reduzieren möchten, empfiehlt sich ein strategisches Vorgehen:

- Einblick in aktuelle Prozesse gewinnen: Welche Teile der Fertigung laufen ineffizient?

- Förderfähige Investitionen identifizieren: Maschinen, Software, Umbauten, Werkzeuge.

- Informationen zu passenden Programmen einholen: Landes- oder EU-Förderung prüfen.

- Eine Projektskizze erstellen: Ziele, Investitionssumme, erwartete Einsparungen.

- Antrag stellen und Umsetzung vorbereiten: Zeitplan, Auswahl von Anbietern, interne Kommunikation.

- Prozesse anpassen und Ergebnisse dokumentieren: Wichtig für spätere Evaluation und weitere Förderphasen.

Fazit: Förderung bringt Fortschritt – in Produktion, Klima und Struktur

Die Ross Feinmechanik GmbH zeigt, wie effizient die Kombination aus gezielten Investitionen, Fördermitteln und technologischem Wandel sein kann. Wer heute seinen Maschinenpark modernisiert, CO₂ reduziert und digitale Werkzeuge einsetzt, schafft nicht nur mehr Produktivität und Sicherheit im Betrieb, sondern wird auch unabhängiger von externen Faktoren wie dem Fachkräftemangel.

Die gezielte Nutzung von Förderprogrammen ist dabei kein bürokratisches Hindernis, sondern ein mächtiges Werkzeug auf dem Weg zur nachhaltigen, leistungsfähigen Produktion – mit klarem Vorteil für Unternehmen, Kunden und Umwelt.

FAQ: Förderung für effiziente Produktion und CO₂-Einsparung

Was versteht man unter einer effizienten Produktion?

Eine effiziente Produktion beschreibt den gezielten Einsatz von Ressourcen, Maschinen und Technologien, um Produktionsprozesse schneller, kostengünstiger und umweltschonender zu gestalten. Dabei geht es nicht nur um Geschwindigkeit, sondern auch um Qualität, Energieverbrauch, CO₂-Ausstoß und die Auslastung der Produktionsmittel.

Warum ist effiziente Produktion heute so wichtig?

In Zeiten von Fachkräftemangel, steigenden Energiekosten und wachsendem Klimabewusstsein ist eine effiziente Produktion der Schlüssel für wirtschaftliches Wachstum. Unternehmen, die ihre Produktion modernisieren, profitieren nicht nur von höherer Produktivität, sondern verbessern auch ihre Position im Wettbewerb – sowohl auf der Website als auch am Markt.

Welche Förderprogramme unterstützen eine effiziente Produktion?

Verschiedene Programme auf Landes-, Bundes- oder EU-Ebene – wie z. B. PIUS-Invest oder EFRE – fördern Investitionen in energieeffiziente Maschinen, Automatisierung und Digitalisierung, die eine effizientere Produktion ermöglichen. Wichtig ist, dass der Einsatz der Mittel konkret auf Effizienz und Nachhaltigkeit abzielt.

Wie trägt effiziente Produktion zum Klimaschutz bei?

Durch den Einsatz energieeffizienter Technik und die Modernisierung von Produktionsanlagen lässt sich der CO₂-Ausstoß signifikant senken. Auch die Belastung von Luft und Umwelt durch Emissionen oder unnötige Energieverschwendung wird reduziert. Eine effiziente Produktion ist somit ein aktiver Beitrag zur Verbesserung der Luftqualität und zum Umweltschutz.

Welche Vorteile hat die Förderung für mein Unternehmen?

Unternehmen, die in effiziente Produktion investieren, steigern ihre Wettbewerbsfähigkeit, sichern Arbeitsplätze, senken langfristig Kosten und stärken ihre Außenwirkung – etwa durch eine klar kommunizierte Nachhaltigkeitsstrategie auf der Website. Die Förderung erleichtert den Einsatz moderner Technologien und minimiert finanzielle Risiken.

Was sollte auf der Website zu effizienter Produktion stehen?

Ihre Website sollte klar darstellen, wie Ihr Unternehmen auf effiziente Produktion setzt. Zeigen Sie, welche Maßnahmen Sie zur Optimierung Ihrer Produktion ergriffen haben, welchen Einfluss dies auf die Luftqualität, den Energieverbrauch und die Umwelt hat und wie Sie Ihre Ressourcen gezielt einsetzen. Das stärkt Vertrauen bei Kund:innen, Partnern und Fördergebern.

Lohnt sich der Einsatz von Automatisierung in der Produktion?

Ja, absolut. Der Einsatz automatisierter Systeme ermöglicht nicht nur eine kontinuierliche Fertigung (z. B. im 24/7-Betrieb), sondern auch eine präzisere, fehlerärmere und ressourcenschonende Produktion. Dadurch wird eine effiziente Produktion überhaupt erst möglich – mit positiven Effekten auf Kostenstruktur, Durchlaufzeiten und Umweltbelastung.

Wie finde ich heraus, ob mein Projekt förderfähig ist?

Viele Förderprogramme bieten auf ihren Websites Checklisten oder Beratungsangebote zur Förderfähigkeit an. Zudem empfiehlt sich eine Beratung durch Fachstellen oder Industrie- und Handelskammern. Wichtig ist, dass Ihr geplanter Einsatz von Investitionen klar auf eine effiziente Produktion und die Reduzierung negativer Auswirkungen auf Luft und Umwelt ausgerichtet ist.